THT Bestückung

Bei der THT-Bestückung werden bedrahtete Bauteile durch Kontaktlöcher in der Leiterplatte gesteckt und anschließend durch ein Lötverfahren mit der Leiterplatte verbunden werden.

Was ist THT Leiterplattenbestückung?

THT (engl. Through Hole Technology) – auch Durchsteckmontage genannt – ist eine weitere Technologie neben der SMD-Bestückung, bei der Bauteile auf der Oberseite der Platine aufgebracht werden. Heute wird die traditionelle THT-Bestückung weitgehend durch die SMD-Bestückung ersetzt.

Es gibt jedoch immer noch solche Komponenten wie Flachkabel (Litzen), Stecker, Spulen oder Massenkondensatoren, bei denen bedrahtete Komponenten nicht weggelassen werden können.

Im Gegensatz zur SMD-Bestückung werden Bauteile durch Kontaktlöcher in die Leiterplatte gesteckt und weiter je nach technischer Ausführung durch Wellenlöten (Flutlöten), Selektivlöten, Bügellöten oder Handlöten verarbeitet. Diese bedrahteten Bauteile werden nach der Durchsteckmontage oft noch per Hand gelötet und manuell geprüft.

Vorteile der THT-Durchsteck-Montage

- Wenn es um größere mechanische Belastungen geht (z. B. bei Steckverbindern oder Schaltern) oder wenn größere Ströme fließen, wie in der Leistungselektronik, können bedrahtete Bauteile nicht immer durch SMD-Komponenten ersetzt werden.

- Die Bestückung via THT schafft eine starke Verbindung zwischen Bauteil und Leiterplatte: Nachdem die Komponenten wortwörtlich durch die Leiterplatte hindurch gesteckt werden, halten sie Umweltbelastungen zuverlässiger stand.

- Ideal für größere Komponenten, die hohe Leistungen, hohe Spannungen und mechanischen Belastungen ausgesetzt sind.

- THT-Komponenten sind leicht austauschbar: optimal für Prototypen und Tests.

Nachteile der THT-Bestückung:

- In der Praxis kommt es bei der THT-Fertigung allerdings häufiger zu Qualitätsproblemen, denn bei Lötvorgängen per Hand sind ein fehlender Lotdurchstieg (zu geringe Löttemperatur) oder geschädigte Bauteile (Überhitzung) nicht selten. Außerdem können manuelle Lötungen nicht prozesssicher wiederholt werden.

- Bauteile mit Durchgangsbohrungen sind viel größer und das Bauteil selbst befindet sich auf der Oberseite der Leiterplatte

- Die Lötstelle befindet sich auf der Unterseite, so dass auf beiden Seiten Platz benötigt wird.

- THT schränkt auch die verfügbare Routing-Fläche auf den Innenlagen ein, weil die Löcher durch alle Leiterplattenlagen gebohrt werden müssen.

- Der THT-Bestückprozess ist bei uns nicht automatisiert. THT hängt von den Fähigkeiten der Bediener ab, ist daher weniger zuverlässig und teurer als die SMD-Bestückung.

- Lötvorgang ist weniger exakt und kaum reproduzierbar.

Der Prozess in der THT-Fertigung

Die einzelnen Schritte

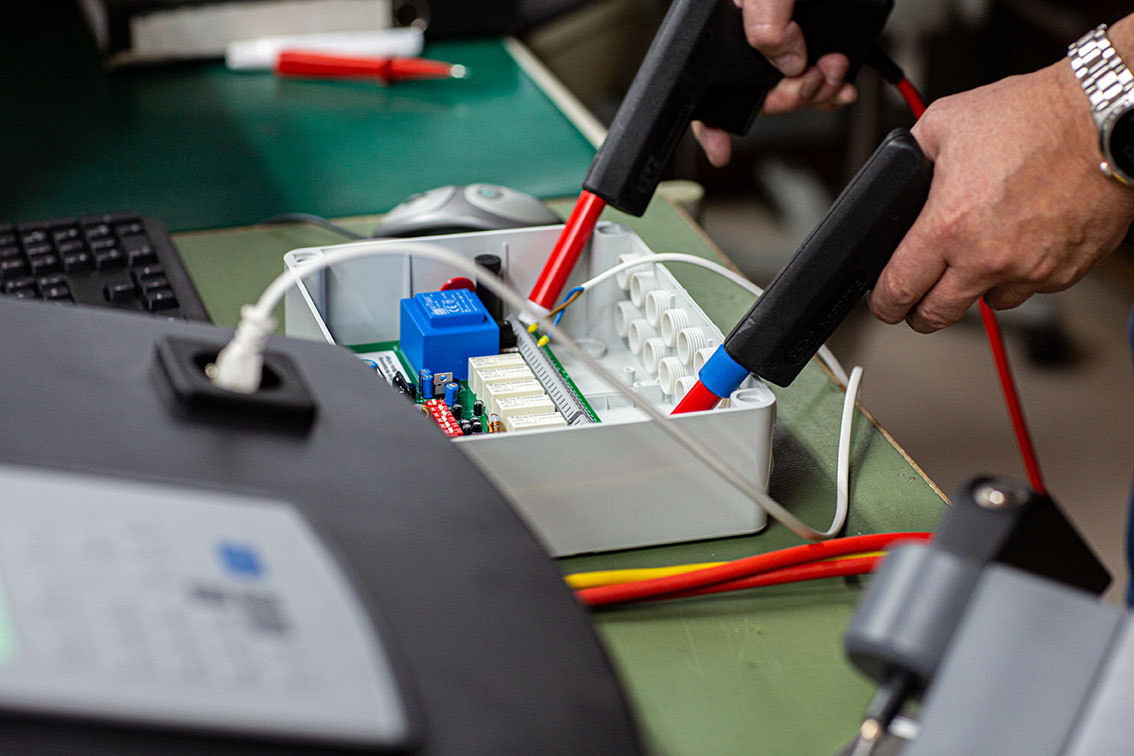

Die THT-Bestückung erfolgt bei Stuhl Regelsysteme auf modernsten Fertigungslinien durch ausgebildetes Fachpersonal. Hier sind sowohl reine THT- sowie Mischbestückungen möglich. Alle Gerätschaften sind selbstverständlich auf dem aktuellsten Stand und werden regelmäßig gewartet. Somit wird eine zuverlässige und qualitativ hochwertige Bestückung gesichert.

Einsatzbereiche der THT-Bestückung

Für individuelle Elektronikfertigung

Obwohl die SMD-Fertigung die THT-Bestückungen weitgehend abgelöst hat, gibt es dennoch einige Bauteile, bei denen die THT-Bestückung nach wie vor unverzichtbar sind. Mechanisch hoch beanspruchte Baugruppen wie Schalter, Stecker und Spulen werden beispielsweise mit THT auf der Leiterplatte befestigt. Üblicherweise gibt es für solche Bauteile keine anderen Montagemöglichkeiten.

100% Made in Germany seit mehr als 45 Jahren.

SMT- oder THT-Bestückung?

Anders als THT-Bauteile besitzen SMT-Bauteile keine langen Anschlussdrähte, sondern Anschlusspads, die mittels Lotpaste mit den Pads der Leiterplatte verlötet werden.

Wenn Sie ein Projekt planen, fragen Sie sich vielleicht, ob die SMT-Fertigung oder die THT-Bestückung besser geeignet ist. Auch wenn die Meinungen in der Branche geteilt sind, haben SMTs in der Praxis viele Vorteile gegenüber der Drucksteckmontage und dadurch THT-Baugruppen häufig ersetzt. Bei der SMT-Fertigung müssen keine Bauteile auf die Rückseite der Leiterplatte gelötet werden.

Dadurch kann die Platine dichter mit Baukomponenten versehen werden und die Rückseite dient als zusätzliche Oberfläche für weitere Bauelemente. Daher ist die Geräteherstellung effizienter und deutlich billiger. Das Gerät selbst wird zudem leichter, da keine Verbindungsdrähte vorhanden sind und kleinere Bauteile verwendet werden können. Der Abstand zwischen den einzelnen Baukomponenten ist kleiner und die Leiterbahnen verkürzen sich, was die Hochfrequenzeigenschaften deutlich verbessert.

Jedoch sind die Verbindungen zwischen THT-Bauteilen und der Leiterplatte weitaus stärker als SMT-Verbindungen, was THT zur idealen Wahl für Bauteile macht, die mechanischen und umweltbedingten Belastungen oder hoher Hitze ausgesetzt sind. Beim Prototyping lassen sich THT-Bauteile leicht ändern – perfekt für Tests und Hobbyanwender.

Um die Vorteile von SMT und THT zu kombinieren, erfordern einige Anwendungen Bauteile in Mischtechnik. Am gebräuchlichsten sind USB-Steckverbinder. Sie müssen auf dicht bestückten Leiterplatten mit wenig freiem Platz montiert werden, brauchen aber zugleich eine hohe mechanische Stabilität, die nur die Durchstecktechnik bietet.

Um solche Komponenten zu montieren, werden Anschlussstifte in Lotpaste verwendet.

Definition THR-Bestückung

In den Anfängen der Leiterplattenbestückung wurde ausschließlich THT angewendet. Durch den Einsatz der SMT konnte aber auf Kontaktlöcher verzichtet werden. Damit wurde eine deutlich höhere Bauteildichte auf der Leiterplatte erreicht. Im Zuge dieser Einsparmöglichkeit wurde versucht, die THT komplett zu ersetzen.

Einige Bauteile mit hoher mechanischer Belastung (z. B. Stecker, Schalter) müssen jedoch weiterhin über durchkontaktierte Verbindungsstifte (Through Hole Anschlusspins) sicher mit der Platine verbunden werden. Bei reinen SMD-Bauteilen besteht bei hoher Belastung die Gefahr, dass die beanspruchte Lötstelle beschädigt wird. Aus diesem Grund werden Leiterplatten oft gemischt. Die Nachteil davon ist, dass der Prozess der THT Bestückung nicht vollständig automatisiert werden kann, und damit zu höheren Kosten führt.

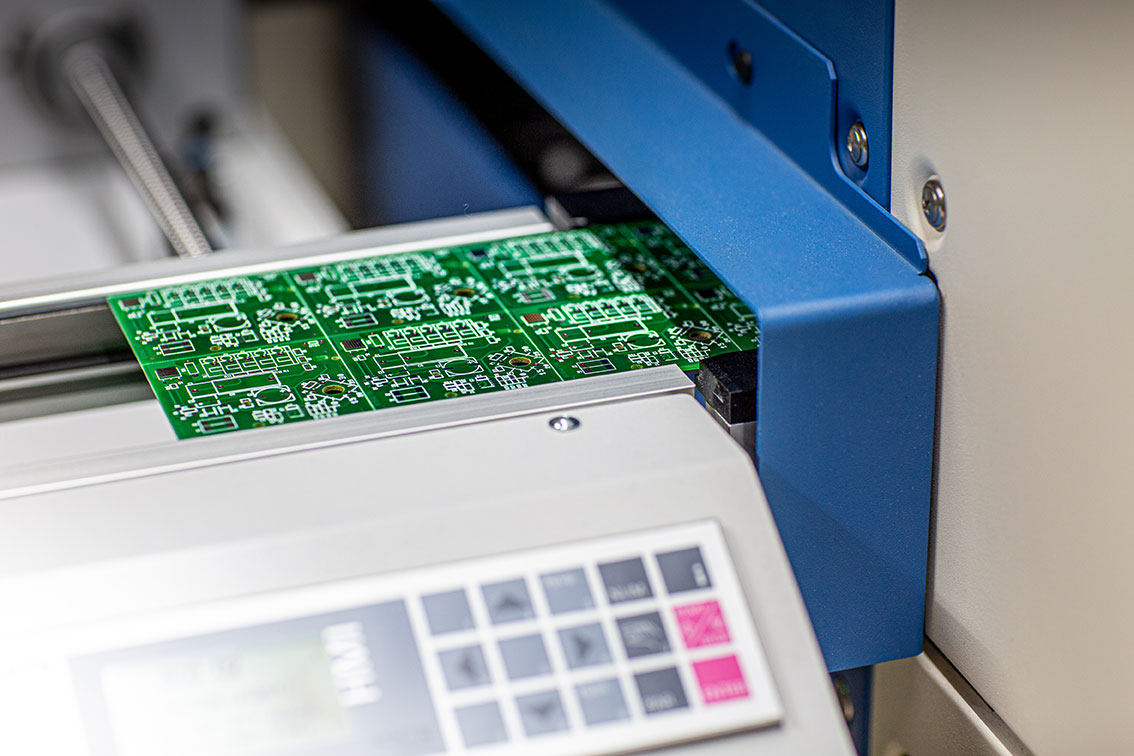

Daher ist es im Zeitalter von SMT-Bestückungs- und Lötprozessen ratsam, Steckverbinder, die eigentlich nicht für diese Bauform geeignet sind, für den Reflow-Lötprozess trotzdem verfügbar zu machen. In diesem Zusammenhang wurde THR Technologie entwickelt (engl. Through Hole Reflow THR). Through-Hole-Bauteile sind für die automatisierte Bestückung und hohe thermische Belastung in Reflow-Öfen ausgelegt. Dadurch können die Bestückungskosten der automatisierten Leiterplattenbestückung gesenkt werden, da einige Prozessschritte der gewöhnlichen THT-Bestückung entfallen.

Die Begriffe PiP – Pin in Paste und PIHIR – Pin in Hole Intrusive Reflow werden auch für die THR Technik verwendet.

Was sind THR-Bauteile?

THR aus dem Englischen „Through-Hole-Reflow“ ist die Kombination aus THT und SMT.

Aha! THR-Bauteile vereinen das Beste aus zwei Welten: Die Durchstecktechnologie von THT- und das automatische Bestücken sowie Reflow-Löten von SMT-Komponenten.

Das Löten der Bauteile

Passende Lötverfahren in der THT-Bestückung

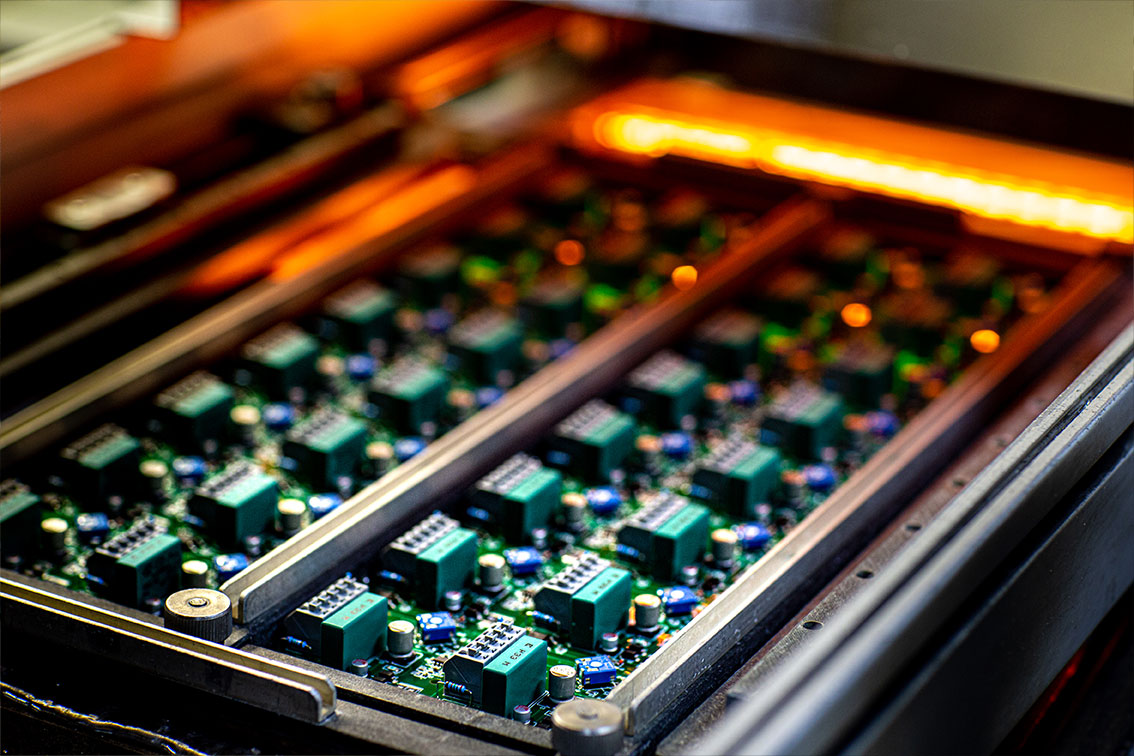

Wellenlöten

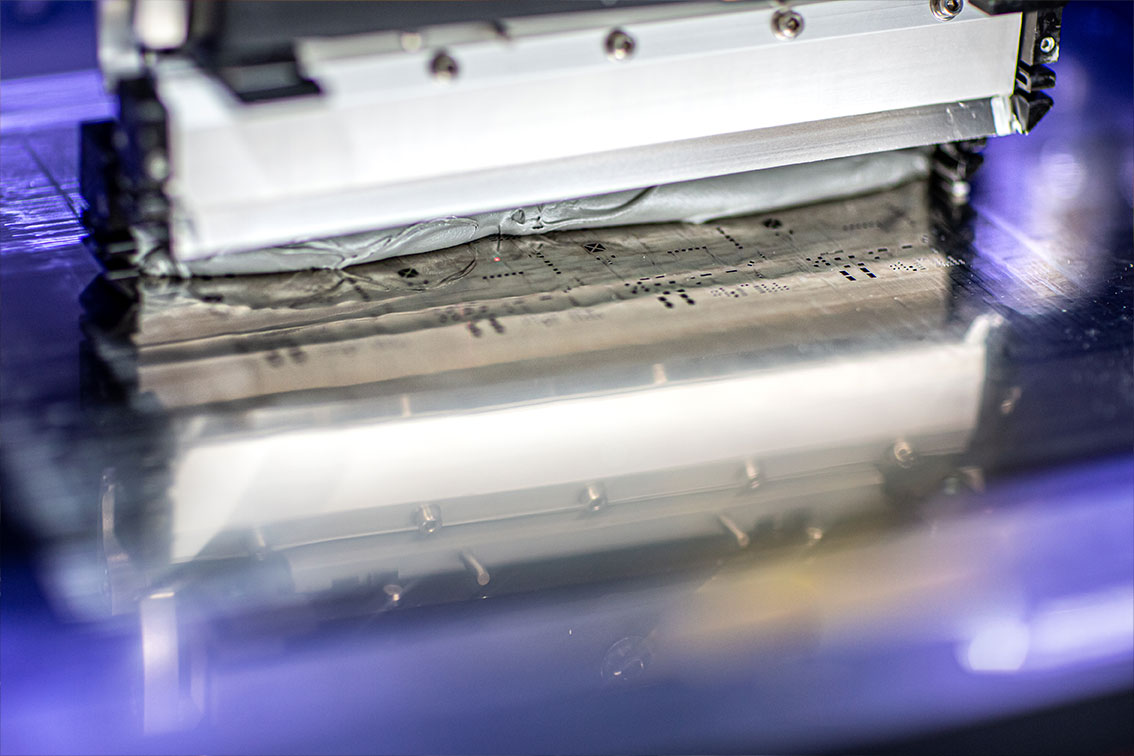

Beim Wellenlöten (auch Schwallbad-Löten) werden THT-Bauteile in einer Stickstoffumgebung über eine Lötwelle auf der Unterseite der Leiterplatte verlötet.

Die vorgewärmte Leiterplatte bewegt sich über eine Welle aus durch die Pumpe erzeugtem flüssigem Löt und benetzt die Kontakte der Komponenten mit Zinn. Dazu wird das Lot in einem Schmelztiegel geschmolzen und mittels Zinnpumpe in eine Breitschlitzdüse gedrückt. Dies erzeugt eine Woge oder eben Welle. Je nach Anwendung kommen bewegte und/oder laminare Wellen zum Einsatz. In einer Sonderform werden anstelle der breiten Schlitzdüse mehrere kleine Löchdüsen eingesetzt.

Das Wellenlöten wird hauptsächlich für bedrahtete Bauteile in THT (Throuh Hole Technology) und seltener für vorgebondete SMD-Bauteile verwendet. Der Vorteil des Wellenlötens liegt in der geringen thermischen Belastung von Leiterplatte und Bauteilen.

Selektivlöten

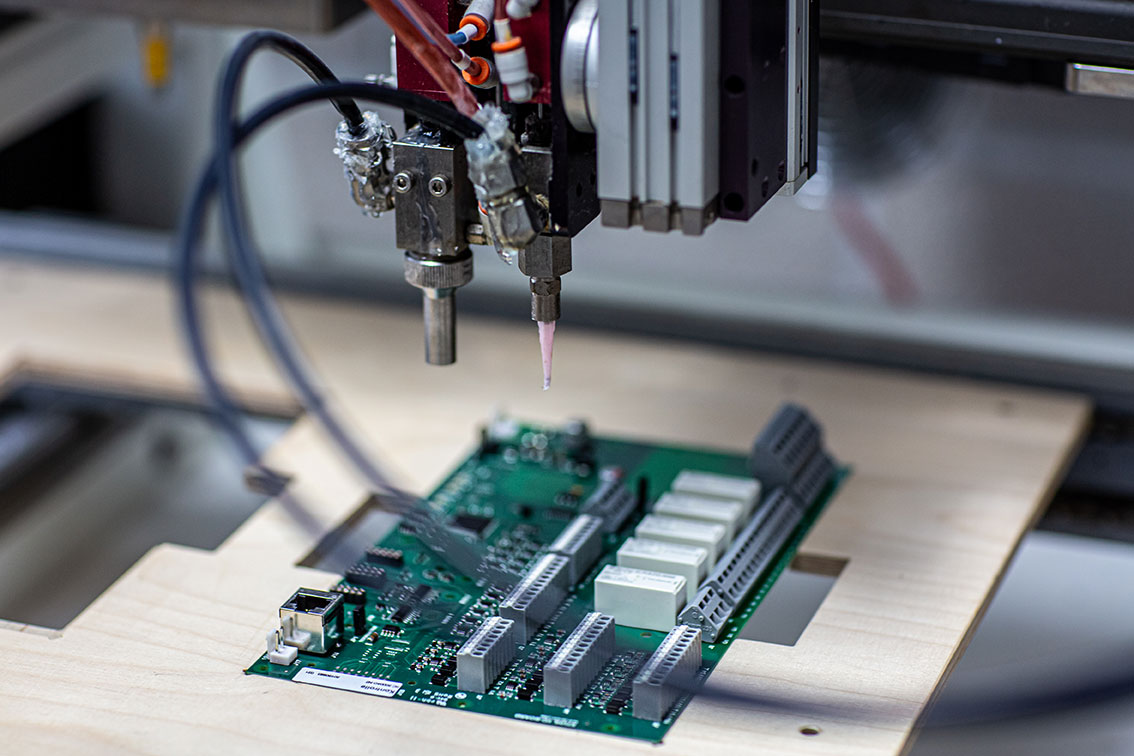

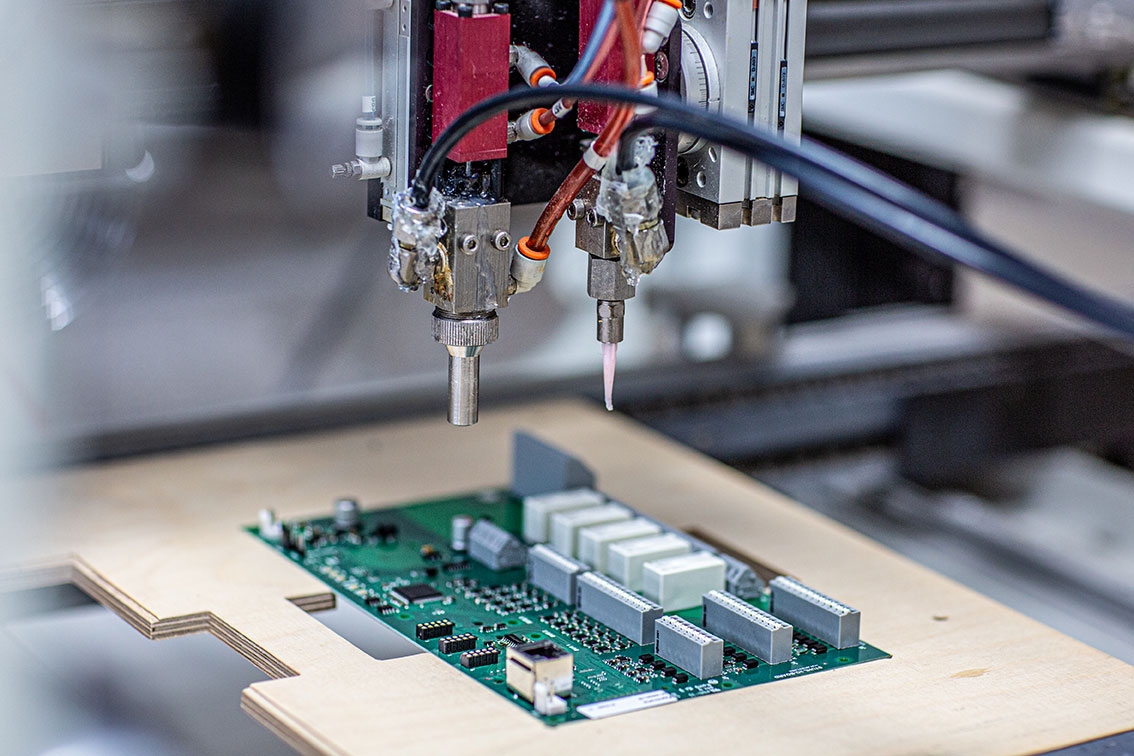

Selektivlöten bezeichnet das lokale Löten einzelner Verbindungsstellen eines Bauteils oder einer Baugruppe. Dagegen werden beim Massenlöten wie z. B. Reflow-Löten, Wellenlöten oder auch Tauchlöten alle Lötstellen auf einer Seite des Werkstücks auf einmal verlötet.

Vereinfacht ausgedrückt, ersetzt das Selektivlöten das manuelle Löten in der Baugruppenfertigung. Dabei handelt es sich um eine automatisiertes Lötverfahren in 3D gesteuert via einer Software. Die X-, Y- und Z-Koordinaten werden auf der Platine definiert. Die Koordinaten geben an, wo sich auf der Leiterplatte das heiße Lötzinn ablagert, um ein ganz bestimmtes Bauteil zu löten. Eine konische Düse nähert sich der Leiterplatte von unten und setzt gezielt Lötpunkte. Der Selektivlötprozess wird als Video aufgezeichnet.

Die meisten SMT-Leiterplatten sind beidseitig bestückt. Werden zusätzliche THT-Bauteile so aufwändig platziert, dass sie sonst nicht gelötet werden können, kommt ein selektives Lötverfahren zum Einsatz.

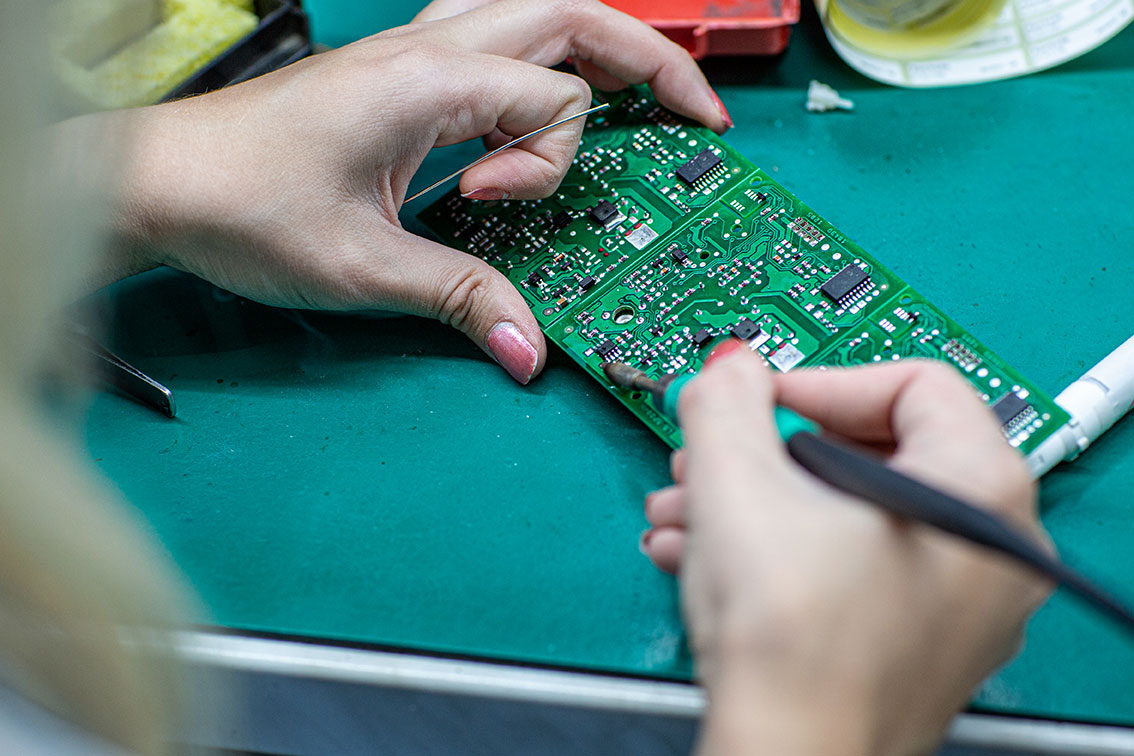

Handlötung

Die Handlötung rundet die Löttechnik in den Fällen ab, bei denen ein maschinelles Löten technologisch nicht möglich ist.

Dies ist beispielsweise der Fall, wenn es sich um eine kleine Stückzahl handelt. Auf diese Weise können die anfänglichen Automatisierungskosten eingespart werden. Es wird auch an temperaturempfindlichen Komponenten wie Batterien und Kabeln manuell gelötet. Zudem unterstützt das Handlöten das maschinell selektive Löten, wenn Bauteile bereits auf der Unterseite im SMT-Verfahren aufgebracht wurden sind.